Hier geht es um das Arbeiten mit stark ätzenden Flüssigkeiten. Daher ist das Hantieren hiermit kein Kinderspiel. Das Mindeste, was passieren kann, ist, daß man sich seine Kleidung durch Spritzer zerstört. Was aber, wenn durch Unvorsichtigkeit das Ätzbad umkippt oder, noch viel schlimmer, Entwickler ausläuft? Dies kann beträchtlichen Schaden, im Extremfall Verätzung der Augen oder der Lungen, verursachen. Daher raten wir dringend dazu, die Arbeiten in einer großen Schutzwanne, die im Notfall alle Flüssigkeiten auffangen kann, vorzunehmen.

Entwickler und Ätzlösung dürfen nicht miteinander in Berührung kommen. Daher sind die Platinen grundsätzlich zwischendurch zu spülen. Reichlich vorhandenes Wasser ist eine Grundvoraussetzung. Man sollte, falls die Finger beim Hantieren einmal naß werden, sie sofort aneinander reiben. Fühlen sie sich 'seifig-glitschig' an, sind sie mit Entwickler in Berührung gekommen. Das Glitschige ist bereits zerstörte Haut; also sofort mit reichlich Wasser spülen. Am sichersten ist das Tragen von Schutzbrille und Handschuhen.

Die verbrauchte Ätzlösung ist wegen des darin enthaltenen Kupfers hochgiftig und darf daher nicht in die Kanalisation geschüttet werden.

Vorsicht ist auch vor zu hohen Temperaturen geboten. Zu heißer Entwickler setzt Ätznatron-Dämpfe frei, die beim Einatmen erhebliche Schäden verursachen können. Das gleiche gilt für zu heiße Ätzlösung. Hier wird schädliches Ozon freigesetzt. Also den Raum gut lüften und Temperaturen von über 50 °C vermeiden.

Hektiker und Hampelmänner sollten sich lieber andere Betätigungsfelder suchen.

Auf diese Gefahren wollen und müssen wir hinweisen.

Etwas verhext ist es schon: wir wollen eine Platine fertigen, auf der irgendwie geartete Leiterbahnen geplant sind. Natürlich sollen die Leiter in voller Dicke (nicht: Breite; das sowieso) vorhanden sein und dazwischen nichts. Dies ist ein digitaler Zustand: entweder alles oder nichts, und alles dazwischen ist 'verboten'; hier eine ganz normale Forderung.

Wir kämpfen jedoch, um dies Ziel zu erreichen, mit allerlei analogen Gegebenheiten:

beim Belichten:

- Lichtdurchlässigkeit der Belichtungsvorlage (Material: Papier, Folie usw.)

- Dicke der Schicht der Vorlage (und damit deren Lichtundurchlässigkeit)

- Alter des Platinenmaterials (dessen Fotoschicht wird mit der Zeit unempfindlicher)

- Helligkeit der Lampen (werden dunkler mit der Zeit)

- Abstand der Lampen von der Platine (doppelte Entfernung = ¼ der Belichtungsstärke)

- Dauer der Belichtung

beim Entwickeln:

- Dichte (= Konzentration) des Entwicklers

- Alter des Entwicklers

- Temperatur des Entwicklers

- Dauer der Entwicklung

beim Ätzen:

- Alter der Ätzlösung, Sättigung mit Kupfer

- Temperatur des Ätzbades

- Dauer des Ätzvorgangs

Eigentlich ein Wunder bei so vielen Unwägbarkeiten, daß doch Platinen 'gelingen'.

Bei allerersten Gehversuchen auf diesem Gebiet sollte man sich, neben allgemeinen Anweisungen, auf eigene Versuche verlassen und genau Buch führen, was und wie man etwas gemacht hat. Dazu braucht man keine ganzen Platinen; Teile davon reichen voll und ganz. Die selbst gedruckten Belichtungsvorlagen sind nie ganz lichtdicht, so daß eine beliebig lange Belichtung von sich aus schon nicht in Frage kommt. Hier gilt es auszuprobieren, ab welcher Belichtungszeit die Strukturen (Raster oder Schraffierungen der dunklen Flächen) der Vorlage auf der Platine sichtbar werden (was bedeutet, daß das Licht die Vorlage durchdrungen hat und die Fotoschicht merklich belichtet hat). Problem hierbei: nach dem Belichten sieht man nichts, keine Änderung. Erst beim Entwickeln tritt das Layout auf der Platine hervor. Bei modernen Fotolacken wird der nicht belichtete Teil etwas dunkler, so daß hier eine gute Kontrolle möglich ist. Wer hier nicht genau alle Umstände aufgeschrieben hat, kann später noch einmal von vorn anfangen! Außer der Begutachtung der Vorlage geht in diesem Stadium alles nach Gefühl, da man (zunächst jedenfalls) nichts sehen kann.

Etwas besser wird es beim Entwickeln. Hier kann man beobachten, wie der Fotolack an den belichteten Stellen von der Platine abgelöst wird. Bei wesentlich zu langer Belichtung oder wesentlich zu scharfem oder zu heißem Entwickler ist das von der Vorlage übertragene Bild nur sehr kurz zu sehen, um sich dann aufzulösen. Dann ist der Fotolack vollständig abgetragen. Dauert der Entwicklungsvorgang sehr lange (mehr als etliche Minuten), kann man etwas nachhelfen, indem man:

- den Entwickler erwärmt,

- mit frisch angesetztem Entwickler weitermacht,

- mit einem ganz weichen Pinsel über die Platine 'streichelt' oder 'wedelt', um so den mechanischen Abtrag der Fotoschicht zu beschleunigen,

- oder man macht alle diese drei Vorschläge gleichzeitig.

Wenn alles richtig läuft, kann man zusehen, wie sich der belichtete Fotolack in kleine Wölkchen auflöst. Wenn keine mehr sichtbar werden (man muß dazu die Entwicklerschale leicht hin- und herschwnken), ist das Enwickeln zuende, und die Platine muß entnommen werden.

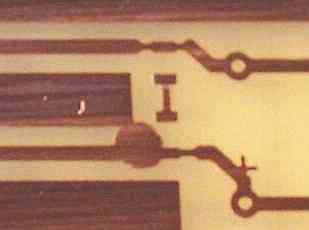

Beim Entwickeln ist darauf zu achten, daß sich keine Luftbläschen auf der Platine befinden. An diesen

Stellen kommt der Entwickler nicht mit dem Fotolack in Berührung und kann ihn nicht abtragen. Nach dem

Ätzen ergeben sich an diesen Stellen kleine Kupferpunkte auf dem Layout, die im schlimmsten Fall

Kurzschlüsse verursachen, s. Bild rechts. Bringt ein vorsichtiges Schaukeln (s. auch

Tips&Tricks 33, Nachruf auf eine Eisbox)

die Luftbläschen nicht weg, so hilft Wedeln mit dem weichen Pinsel.

Beim Entwickeln ist darauf zu achten, daß sich keine Luftbläschen auf der Platine befinden. An diesen

Stellen kommt der Entwickler nicht mit dem Fotolack in Berührung und kann ihn nicht abtragen. Nach dem

Ätzen ergeben sich an diesen Stellen kleine Kupferpunkte auf dem Layout, die im schlimmsten Fall

Kurzschlüsse verursachen, s. Bild rechts. Bringt ein vorsichtiges Schaukeln (s. auch

Tips&Tricks 33, Nachruf auf eine Eisbox)

die Luftbläschen nicht weg, so hilft Wedeln mit dem weichen Pinsel.Wir raten dringend davon ab, den Entwickler nachträglich mit Ätznatron schärfer zu machen, während die Platine im Bad ist. Die kleinen Ätznatron-Körnchen zerstören sofort die Fotoschicht, wo immer sie mit ihr in Berührung kommen. Wo dies aber sinnvoll sein kann, siehe bei Entschichten von Platinenmaterial.

Und - es kann nicht oft genug darauf hingewiesen werden - der Entwickler ist extrem aggressiv gegenüber Augen und Kleidung!

Hat man nun genügend entwickelt, geht es nach kurzem Spülgang ins Ätzbad. Hier müssen die wegzuätzenden Flächen sofort von metallisch-glänzend in ein mattes Rosarot umschlagen. Ist dies spätestens nach 1 Minute (dann muß aber das Bad schon sehr alt oder noch sehr kalt sein) nicht der Fall oder befinden sich sichtbar glänzende Punkte oder sogar kleine blanke Bereiche auf der Platine, wo eigentlich alles weggeätzt werden sollte, lohnt sich das Weiterätzen nicht; es ist immer noch eine unsichtbare Restschicht von Fotolack auf der Platine. Hat das Teil während des Spülens und Ätzens noch nicht all zu viel Licht erhalten, kann, ohne viel Schaden zu nehmen, noch einmal nachentwickelt werden. Dazu kurz spülen und ab ins Entwicklerbad.

Dazu ein bezeichnendes Erlebnis des Autors: Er hatte wohl ein 'uraltes' Platinenmaterial erwischt und es 'normal' belichtet. Im Entwicklerbad lief, rein vom Aussehen der Platine, alles optimal ab; nur hatte der Fotolack eine recht blasse Färbung, so daß nicht eindeutig zu erkennen war, ob das wegzuätzende Kupfer wirklich frei war. Erst beim Ätzen stellte sich heraus, daß manche Bereiche abgetragen wurden und manche nicht. Da durch häufiges Kontrollieren (Durchlichten) mit einer 60-W-Lampe relativ viel Licht auf die Platine gefallen war, sollte sie in den Schrott wandern. Der Autor hatte sie dann aus reiner Neugier, wohl auch, um einem Kollegen eine 'Reparatur-Möglichkeit' aufzuzeigen, noch einmal in den inzwischen erkalteten Entwickler gelegt (Motto: "kaputt ist sie sowieso") und dann für etliche Minuten vergessen. Nach erneutem Einhängen in das Ätzbad wurde aus dem 'Schrott' doch noch eine zwar fehlerhafte, aber leicht von Hand reparierbare Platine. Hier kamen mehrere unglückliche Umstände zusammen: eine für das Alter der Platine zu geringe Belichtungsdauer, wenig kontrastreicher (weil alter) Fotolack und die Fehleinschätzung des Autors, direkt nach dem Eintauchen ins Ätzbad blank erscheinende Kupferflächen doch noch wegätzen zu können. Glück hatte der Autor, weil rein zufällig im Dämmerlicht geätzt wurde, was durchaus nicht sein muß.

Was lernen wir nun daraus?

Erst einmal, daß der Autor selber auch die Dinge beherzigen sollte, die er hier so vollmundig beschreibt!

Die fast einzige Möglichkeit, zwischendurch den Fertigungsgang einer Platine zu kontrollieren, ist direkt nach dem Eintauchen ins Ätzbad. Werden die wegzuätzenden Flächen nicht sofort und gleichmäßig rosarot (wie oben schon beschrieben), ist der Ätzvorgang abzubrechen und noch einmal zu entwickeln. Aber auch das haben wir gerade eben schon einmal betont.

Es ist zu vermeiden, daß Entwickler und Ätzlösung miteinander in Berührung kommen. Sie 'vertragen' sich überhaupt nicht miteinander!

Stellt sich gegen Ende des Ätzvorgangs heraus, daß große Bereiche noch nicht fertig geätzt sind, so ist das zunächst kein Drama. Meist liegt es an den unterschiedlichen Strömungsverhältnissen in der Ätzküvette, daß der Abtrag unterschiedlich ist. Man kann die Platine andersherum einhängen, damit die wenig geätzten Bereiche besser in der Strömung hängen.

Stellt sich beim abschließenden Begutachten heraus, daß sich noch Kurzschlüsse zwischen den Leiterbahnen befinden, so kann man noch einmal weiterätzen. Sind jedoch die Leiterbahnen an ihrer Oberfläche schon pockennarbig geworden und nicht mehr eindeutig von Lack bedeckt, so darf nicht mehr weitergeätzt werden, da dies ein Hinweis darauf ist, daß die Ätzlösung die Fotolackschicht durchdrungen hat. Somit besteht die Gefahr, daß an diesen Stellen die Leiterbahnen durchgeätzt werden.

Die restlichen Kurzschlüsse müssen dann wohl oder übel von Hand durchtrennt werden.

Nachträge, die nirgends in diesen Text hineinpassen:

Es kann sein, daß beim Abziehen der Schutzfolie von der Platine (vor allem, wenn sie schon etwas älter ist) am Rand Kleber haften bleibt. Dies ist durchaus kein Drama. Er läßt sich mit Benzin auflösen und dann wegwischen. Passiert dies bei dämmriger Beleuchtung, so kann man sich hierfür ruhig ein paar Minuten Zeit lassen, ohne daß der Fotolack merklich belichtet wird. Benzin löst den Lack nicht an. Spiritus ist für den Kleber wirkungslos, und Aceton zerstört den Fotolack sofort.

Es kann durchaus sein, daß eine sehr dünne Schicht Kleber auf der gesamten Platine haften bleibt. Dies merkt man erst dann, wenn beim Entwickeln nur dort die Konturen zum Vorschein kommen, wo man vorher mit Benzin gewischt hat. Auch hier kann man (am besten sofort, wenn's auffällt) die Platine kurz wässern, vorsichtig abtrocknen und dann komplett mit Benzin abwischen; natürlich vorsichtig, um den Fotolack nicht zu zerkratzen. Und wieder ab in den Entwickler ...

Als Entwickler nehmen wir Ätznatron (7 g auf 1 Liter Wasser); dabei NIEMALS das Wasser auf das Ätznatron geben, da der dann entstehende Wasserdampf alles in der Umgebung Berührte verätzt, auch Augen und Lungen!

Wir empfehlen zum Ätzen Ammoniumpersulfat oder Natriumpersulfat (250 g auf 1 Liter Wasser), weil die Lösung klar ist und durch ihre mit der Zeit immer stärker werdende Blaufärbung den Sättigungszustand mit Kupfer signalisiert. Die Temperatur des Ätzbades sollte etwa 50 °C betragen; aber nicht heißer, da dann Ozon freigesetzt wird, das die Atemwege schädigt.

Man kann auch mit Eisen-III-Chlorid ätzen. Dies hat den Nachteil, daß es auch als Lösung trüb-braun ist und keinen Einblick auf den Ätzvorgang ermöglicht. Es hinterläßt überall braune Flecken, so daß die Verwendung von Glasgefäßen sinnlos ist. Vorteilig ist diese Eigenschaft, weil jeder Spritzer sofort sichtbar ist und man entsprechend vorsichtig arbeitet. Dies ist bei den vorher beschriebenen Mitteln nicht der Fall. Hier, wie auch beim Entwickler, erkennt man Spritzer erst nach Tagen oder Wochen, wenn sich am 'Unfallort' Löcher in der Kleidung bilden.

Um dieses Risiko zu verringern, ist dringend angeraten, alle Bewegungen LANGSAM vonstatten gehen zu lassen und eine Schutzbrille zu tragen. Merke: Hektik macht unweigerlich Spritzer! Und: einmal Ätzen = eine Hose versaut, das wird auf Dauer teuer.

Aus diesem Grunde haben wir unseren Ätzbereich etwas umgebaut. Er besteht aus einer großen Wanne, deren Boden 65 cm über dem Fußboden liegt und einen Rand von 15 cm hat. Diesen Rand haben wir durch einen steckbaren Plexiglas-Aufsatz auf insgesamt 100 cm (vom Boden gemessen) erhöht. Trotz vorsichtigen Arbeitens sind auf dem Plexiglas etliche Spritzer-Spuren sichtbar. Plexiglas ist neben der Beständigkeit gegen Säuren und Laugen auch deswegen interessant, weil man durch diese Schutzwand hindurch den Ätzvorgang beobachten kann.

Was tun, wenn der Drucker ein nicht genügend kontrastreiches Layout druckt?

Man kann versuchen, die Folie zweimal zu bedrucken. Dies führt zum Erfolg, wenn der Drucker präzise genug ist und die beiden Bilder tatsächlich genau übereinander druckt. Wenn dies aber nicht der Fall ist, kann man auch zwei Folien drucken und diese dann übereinander legen. Dies ist die wahrscheinlich bessere Methode; ausprobieren!

Fa. Conrad electronic liefert einen 'Tonerverdichter'. Dieser ist etwas problematisch in der Anwendung und kann keine Wunder vollbringen, aber er verbessert nach unseren Erkenntnissen in geringen Maßen den Laser-Druck. Beachten Sie bei Verwendung den Hinweis für den Sprühabstand: Zu dichtes Herangehen mit dem Sprühkopf an die Folie bringt die Gefahr, daß der Sprühstrahl den Toner wegschwemmt!!

Wir haben einen Versuch mit diesen beiden Tips zusammen gemacht, mit vollem Erfolg, und konnten so 40 uralte Platinen (7 Jahre alter Lack; normalerweise sollten Platinen nach 1 Jahr verbraucht sein) mit sehr gutem Ergebnis verarbeiten.

Entwickler und Ätzlösung verbrauchen sich nach der Größe der wegzuätzenden

Kupferfläche. Daher ist es sehr sinnvoll, beim Layout möglichst wenig freie Flächen stehen zu lassen.

Im Bild rechts haben wir dokumentiert, was wir damit meinen. Der größte Teil dieser Platine ist mit

'nutzlosen' Flächen abgedeckt. Daher Verbrauch an Entwickler und Ätzlöung: fast Null.

Entwickler und Ätzlösung verbrauchen sich nach der Größe der wegzuätzenden

Kupferfläche. Daher ist es sehr sinnvoll, beim Layout möglichst wenig freie Flächen stehen zu lassen.

Im Bild rechts haben wir dokumentiert, was wir damit meinen. Der größte Teil dieser Platine ist mit

'nutzlosen' Flächen abgedeckt. Daher Verbrauch an Entwickler und Ätzlöung: fast Null.Und noch etwas: wir haben die Seitenlinien der Platine über den Eckpunkt hinaus verlängert, damit wir beim Auflegen der Platine auf die Layout-Folie zum Belichten besser 'zielen' können. Es hilft!

Der Pinsel, den Sie zum 'wedeln' gebraucht haben, leidet stark unter dem aggessiven Entwickler. Spülen Sie ihn sofort nach jedem Eintauchen in viel klarem Wasser. So verzögern Sie seinen Haarausfall bedeutend.

Wenn die Ätzlorke ans Ende ihrer Lebensdauer kommt, sie also schon deutlich blau geworden ist, dann kann es vorkommen, daß sich nach dem Erkalten hellblaue Kristalle bilden, die sich vorzugsweise unten um den Sprudelschlauch herum setzen. Beim Erwärmen des Bades verschwinden sie wieder. Haben sie sich aber auch innerhalb des Sprudelschlauchs gebildet und verstopfen ihn, kann das Bad nicht mehr benutzt werden; eine Grundreinigung steht an. Dringen jedoch noch einige Bläschen aus dem Schlauch, ist er also noch nicht völlig verstopft, kann man zu einem Trick greifen, um ihn einigermaßen durchgängig zu machen: Der Luftschlauch zwischen Pumpe und Sprudelschlauch wird, so gut es geht, mit Wasser gefüllt und dann wieder in Betrieb genommen. Das Wasser löst die Kristalle im Sprudelschlauch auf, und er perlt fast wie neu.

Die Füllhöhe der Küvette sollte 2 bis 3 Finger breit unter dem oberen Rand sein. Zu wenig Flüssigkeit läßt die Heizung zu wenig eintauchen, zu viel gibt den aufsteigenden Bläschen zu wenig Platz zum Zerplatzen.

Bei der Luftmenge ist es ähnlich: zu wenig Luft wälzt die Lorke zu wenig um. Daher wird die Ätzzeit länger, und es kann zu Überhitzungen an dem Heizstab kommen. Zu viel Luft kühlt das Bad zu sehr ab und setzt zu viele Dämpfe frei, oder das Bad schwappt aus der Küvette. Vorschlag: die Luftmenge so einstellen, daß um die Heizung eine deutliche Strömung entsteht, aber daß die Oberkante der Ätzlorke noch gut als Strich wahrgenommen werden kann (und nicht vor lauter Schaum nicht mehr erkennbar ist).

Und dann noch der 'Glaubenskrieg': FR2 (Hartpapier) oder FR4 (Glasfasergewebe) als Basismaterial nehmen?

Beide Materialien haben ihre Stärken und Schwächen.

FR4

ist stabiler und nicht feuchte-empfindlich, hat wohl auch die besseren Hochfrequenz-Eigenschaften. Es

läßt sich praktisch nur mit Hartmetallwerkzeugen bearbeiten, was Aufwendungen im Werkzeugbereich nach

sich zieht: entweder alle paar Dutzend Löcher einen neuen Bohrer nehmen oder gleich einen

Voll-Hartmetall-Bohrer. Dieser ist aber derart spröde, daß er nur in einem präzisen Bohrständer

benutzt werden kann, zusammen mit einer sehr hochtourigen Bohrmaschine, mit mehr als 10000 U/min. Dafür

hält er auch mehrere 1000 Löcher durch. Wegen Verschleiß hat der Autor noch nie einen HM-Bohrer

wechseln müssen, sie brachen alle wegen Unvorsichtigkeit. Teil-HM-Bohrer, wie aus dem Maurer-Handwerk bekannt,

sind nur bis etwa 3 mm herunter auf dem Markt. Kleinere, die sich für das Bohren von Elektronik-Platinen eignen

würden, gibt es nicht. Und - es sind ja nicht nur die Bohrer, die verschleißen; auch Feilen und Sägen

werden stumpf!

ist stabiler und nicht feuchte-empfindlich, hat wohl auch die besseren Hochfrequenz-Eigenschaften. Es

läßt sich praktisch nur mit Hartmetallwerkzeugen bearbeiten, was Aufwendungen im Werkzeugbereich nach

sich zieht: entweder alle paar Dutzend Löcher einen neuen Bohrer nehmen oder gleich einen

Voll-Hartmetall-Bohrer. Dieser ist aber derart spröde, daß er nur in einem präzisen Bohrständer

benutzt werden kann, zusammen mit einer sehr hochtourigen Bohrmaschine, mit mehr als 10000 U/min. Dafür

hält er auch mehrere 1000 Löcher durch. Wegen Verschleiß hat der Autor noch nie einen HM-Bohrer

wechseln müssen, sie brachen alle wegen Unvorsichtigkeit. Teil-HM-Bohrer, wie aus dem Maurer-Handwerk bekannt,

sind nur bis etwa 3 mm herunter auf dem Markt. Kleinere, die sich für das Bohren von Elektronik-Platinen eignen

würden, gibt es nicht. Und - es sind ja nicht nur die Bohrer, die verschleißen; auch Feilen und Sägen

werden stumpf!Das Bild zeigt einen Billig-Bohrer (3,5 mm) mit dem Verschleiß nach dem Bohren von ca. 20 Löchern in 1,5-mm-FR4-Platinenmaterial. Die sehr gut erkennbare Spitze ist erst beim Bohren entstanden, und zwar dadurch, daß die Löcher vorher mit mit 0,8 mm (Hartmetall-Bohrer) vorgebohrt worden waren. In diesem Bereich war also kaum Verschleiß. Das gesamte fehlende Material an der Bohrerspitze ist durch das FR4-Material abgetragen worden. Unglaublich.

FR2

ist etwas preiswerter und läßt sich wesentlich einfacher bearbeiten. Zum Bohren sind keine Hartmetall- Bohrer notwendig. Daß die FR-2-Platinen sich mit der Zeit verbiegen, hält der Autor für ein Gerücht.

Beim MEC wurde (Glaubensfrage!) bisher ausschließlich FR4 verarbeitet, da die entsprechenden Werkzeuge zur Verfügung stehen.

-----

Hier ging es um allgemeine Hinweise auf das Anfertigen von Platinen. Dem Anfertigen von doppelseitigen Platinen haben wir einen eigenen Beitrag gewidmet.

Für weitere Fragen stehen gern zur Verfügung:

- der MEC; Besichtigung und Fachsimpelei z.B. an unseren "Club-Abenden"

- der Autor: Hans Peter Kastner