Dies liegt daran, daß für die Stromabnahme nur 2 Räder zuständig sind. Bei selbst nur leicht verschmutzten Schienen ist die Stromabnahme bei einem Rad nicht ständig gesichert. Damit aber die Innenbeleuchtung leuchten kann, müssen beide Räder gleichzeitig Kontakt haben, was die Sache wesentlich verschlechtert.

Nun kann man in die Wagen Kondensatoren einbauen, die die Stromunterbrechungen ausgleichen. Das funktioniert auch. Aber man muß beachten, daß bei Rückwärtsfahrt (oder auch bei 'verdrehtem' Aufstellen eines Wagens auf das Gleis!!!) die Stromrichtung im Wagen sich umkehrt und die Kondensatoren dies vertragen müssen. Dazu gibt es tatsächlich 'ungepolte' Kondensatoren, die aber relativ groß sind.

Ein Nachteil dieser Methode soll aber nicht verschwiegen werden: In der Zeitspanne, wo beide Räder leiten, muß der Kondensator wieder aufgeladen werden. Dies hat hohe Ströme zur Folge, die Rad und Schiene auf Dauer nicht zuträglich sind. Man kann es tatsächlich 'britzeln' hören, wenn ein so ausgerüsteter Wagen übers Gleis fährt. An den Übergangsstellen wird das Rad auf die Dauer durch Funkenerosion rauh, so daß sich hier verstärkt Schmutz ansetzt und damit die Kontaktgabe (noch mehr) verschlechtert.

Dies gilt natürlich nur für Beleuchtungen, die noch mit Glühlampen arbeiten, und wo der Stützkondensator direkt an die Schleifer geschaltet ist. Bei den elektronischen Beleuchtungen, die wir im Projekt 10 vorstellen, ist dies wegen der dort verwendeten Bauteile nicht mehr gegeben.

Eine andere Methode, die Stromabnahme zu verbessern, ist, auch die isolierten Räder zur Stromabnahme heranzuziehen. Die Wahrscheinlichkeit, daß von den 2 auf einer Wagenseite elektrisch parallel geschalteten Rädern beide gleichzeitig nicht leiten, sinkt stark, so daß man auf die Beleuchtungsqualität eines 4-Achsers kommt.

Für diese Art der Stromabnahme könnten Radschleifer in Betracht kommen, die aber, auch bei feinster Justierung, in Summe eine ungeheure Bremskraft zur Folge haben, was die mögliche Länge der Züge verringert.

Die hier vorgestellte Methode erfordert nicht viel mehr bastlerisches Geschick als der Einbau eines Radschleifers, nämlich der Einbau eines Achsschleifers.

Dieser Achsschleifer benötigt allerdings eine elektrisch isolierte Achse, bei der beide Räder auf je einer Halbachse sitzen, die durch einen Isolator mechanisch miteinander verbunden sind; z.B. die Roco-Achse Nr. 40192.

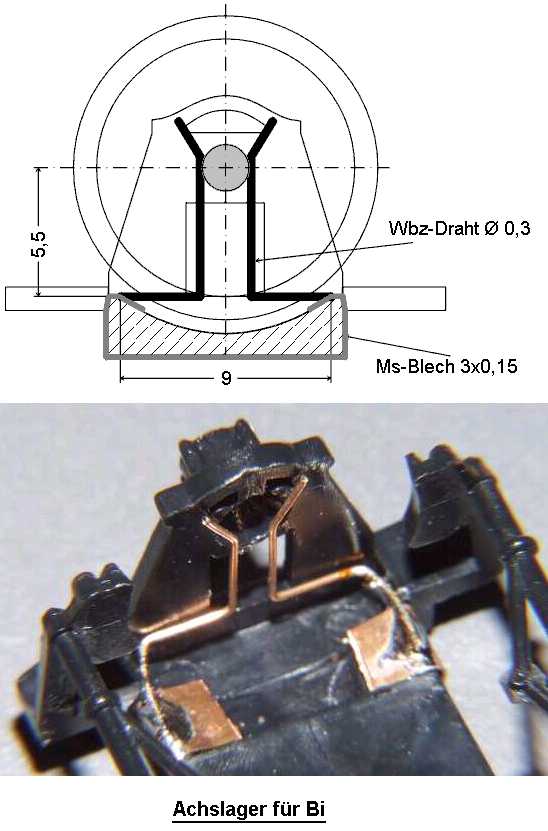

Die Achsschleifer werden zwischen Rad und Achslager auf jeder Seite angebracht. Von ihnen aus führt dann die Stromversorgung ins Innere des Wagens. An Material wird gebraucht:

- Messingblechstreifen, je nach Wagen 2-3 mm breit, ca. 0,15 mm dick,

- Federbronze-Draht, 0,3 mm dick; ersatzweise Federstahldraht, 0,2 mm dick.

In einer 'Luxusversion' kann man die Drähte mit entsprechender Brünierbeize behandeln, um sie quasi unsichtbar zu machen.

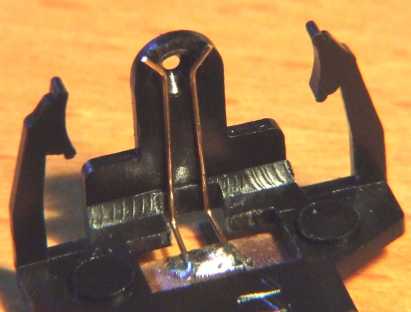

Beim Umbau der Donnerbüchsen auf die neue

Innenbeleuchtung

fiel auf, daß die nebenstehende Skizze für das Verständnis allein wohl nicht ausreicht. Daher

darunter ein Foto, das den Verlauf des Achsschleifer-Drahtes perspektivisch zeigt. Übrigens - der Draht sollte

als ein Stück gebogen werden, also in einer großen Schleife, die die beiden freistehenden Enden der

Schleifer verbindet, und auch so angelötet werden; erst danach sollte das verbindende Stück abgeknipst und

die Schleifer endgültig justiert werden.

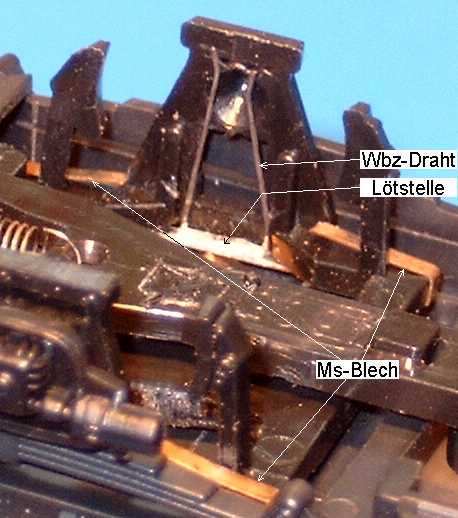

Beim Umbau der Donnerbüchsen auf die neue

Innenbeleuchtung

fiel auf, daß die nebenstehende Skizze für das Verständnis allein wohl nicht ausreicht. Daher

darunter ein Foto, das den Verlauf des Achsschleifer-Drahtes perspektivisch zeigt. Übrigens - der Draht sollte

als ein Stück gebogen werden, also in einer großen Schleife, die die beiden freistehenden Enden der

Schleifer verbindet, und auch so angelötet werden; erst danach sollte das verbindende Stück abgeknipst und

die Schleifer endgültig justiert werden.

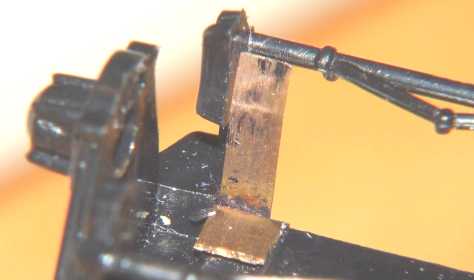

Nebenstehend ein Foto von einem Achslager eines 3-achsigen Umbauwagens (Roco). Die Befestigungs-Blechstreifen sind

hier 2 mm breit. Die Stromabnahme ist ähnlich der bei den Donnerbüchsen.

Nebenstehend ein Foto von einem Achslager eines 3-achsigen Umbauwagens (Roco). Die Befestigungs-Blechstreifen sind

hier 2 mm breit. Die Stromabnahme ist ähnlich der bei den Donnerbüchsen.

Weiterhin stieß der Autor auf eine frühe Variante der 4-Punkt-Stromabnahme. Hier wurden Spurkranzschleifer eingesetzt, aus 0,3-mm-Federbronzedraht. Auch sie wurden schon am Laufgestell mithilfe eines Blechstreifens befestigt, ähnlich wie in den Bildern oben gezeigt. Die Weiterführung des Stroms wurde durch Federbronze-Blechstreifen (1 x 0,15 mm), die federnd auf die Laufgestelle drückten, durch das WC hindurch 'nach oben' bewerkstelligt, also völlig unsichtbar. Dies hat den Vorteil, daß die Beweglichkeit der Laufgestelle in kein(st)er Weise behindert wird. Und - der Zusammenbau des Wagens gestaltet sich wesentlich einfacher.

Die Bilder unten zeigen das umgebaute Laufwerk und die weiterführenden Federbronzestreifen, die ganz einfach mit 'Tesafilm' befestigt wurden. So ist der Aufrag fast Null, und gleichzeitig ist eine Isolierung gegenüber dem Ballastgewicht gegeben.

Das Bild oben links ist etwas nichtssagend, da damals die Blechstreifen und der Lötpunkt mit schwarzem Filzschreiber abgedunkelt wurden. Sie können es durch Anklicken stark vergrößern. Dort sind dann, rot umrandet, die Enden eines der beiden Blechstreifen (Breite: 3 mm) markiert.

Auf diesen (Bild oben rechts) schleifen die Federbronze-Streifen (Bild rechts). Damit diese auch auf die

Achslager zugreifen können, muß der Wagenboden an dieser Stelle durchbrochen werden. Weiterhin ist

dafür Sorge zu tragen, daß die Innenbeleuchtung nicht durch die Inneneinrichtung hindurch auf die

Räder scheint. Die Konstruktion der Befestigungsstreifen auf dem Laufgestell wurde für die neue Version

exakt übernommen. Somit können die Spurkranzschleifer in Bälde ohne weiteres gegen die Achsschleifer

ausgetauscht werden, indem 'nur' der anders geformte Draht angelötet wird.

Auf diesen (Bild oben rechts) schleifen die Federbronze-Streifen (Bild rechts). Damit diese auch auf die

Achslager zugreifen können, muß der Wagenboden an dieser Stelle durchbrochen werden. Weiterhin ist

dafür Sorge zu tragen, daß die Innenbeleuchtung nicht durch die Inneneinrichtung hindurch auf die

Räder scheint. Die Konstruktion der Befestigungsstreifen auf dem Laufgestell wurde für die neue Version

exakt übernommen. Somit können die Spurkranzschleifer in Bälde ohne weiteres gegen die Achsschleifer

ausgetauscht werden, indem 'nur' der anders geformte Draht angelötet wird.Dies ist auch angeraten, da trotz feinster Justierung (Federweg max. ½ mm) wegen der 4 Abnahmepunkte eine deutliche Bremswirkung wahrnehmbar ist.

Auch diese Art der Schleiferherstellung wollen wir Ihnen nicht vorenthalten. An das in diesem Bericht schon als

'normal' zu bezeichnende Befestigungsblech wird an der Stirnseite je ein dünnes Blech angelötet. Fertig.

Das Blech ist ca. 0,05 mm dick; es kann aus dem Schleifer der serienmäßigen Innenbeleuchtung gefertigt

werden. Die Schmutzstellen auf dem Schleiferblech bitten wir zu entschuldigen. Auch dieses war seinerzeit mit

schwarzem Filzstift eingefärbt worden. Zum 'Fototermin' wurde diese Kolorierung notdürftig entfernt.

Inzwischen ist auch dieses Bild schon historisch.

Auch diese Art der Schleiferherstellung wollen wir Ihnen nicht vorenthalten. An das in diesem Bericht schon als

'normal' zu bezeichnende Befestigungsblech wird an der Stirnseite je ein dünnes Blech angelötet. Fertig.

Das Blech ist ca. 0,05 mm dick; es kann aus dem Schleifer der serienmäßigen Innenbeleuchtung gefertigt

werden. Die Schmutzstellen auf dem Schleiferblech bitten wir zu entschuldigen. Auch dieses war seinerzeit mit

schwarzem Filzstift eingefärbt worden. Zum 'Fototermin' wurde diese Kolorierung notdürftig entfernt.

Inzwischen ist auch dieses Bild schon historisch.

Da die isolierten Achsen dicker sind als die 'normalen', ist eine Änderung an dem Klips, der die Kupplung

führt, notwendig. Dies kann einfach dadurch geschehen, daß dieses Bauteil im Bereich der Achse

aufgetrennt wird, das zur Wagenmitte liegende Teil

angeklebt

wird und das äußere wie bisher wieder eingeklipst wird. Dies gilt für die alte Konstruktion mit den

X-Federn an den Kupplungen.

Da die isolierten Achsen dicker sind als die 'normalen', ist eine Änderung an dem Klips, der die Kupplung

führt, notwendig. Dies kann einfach dadurch geschehen, daß dieses Bauteil im Bereich der Achse

aufgetrennt wird, das zur Wagenmitte liegende Teil

angeklebt

wird und das äußere wie bisher wieder eingeklipst wird. Dies gilt für die alte Konstruktion mit den

X-Federn an den Kupplungen.Sie können das nebenstehende Bild zum Vergrößern anklicken.

In ähnlicher Bauweise kann man auch bei den 3-achsigen Preußen-Abteilwagen verfahren. Im Bild rechts ist

ein solches Achslager zu sehen. Auch hier sind wieder zwei Drähte an einen Messingstreifen angelötet,

wobei auf einen seitlichen Versatz von ca. 1 mm geachtet werden muß (Methode 1). Etwas 'kitzlig' ist hier das

Löten: Dicht nebeneinander liegen die beiden Lötstellen für den Achsschleifer und den

Anschlußdraht. Man muß beim Löten aufpassen, daß sich die danebenliegende nicht wieder

auflöst. Das Ganze wird befestigt, indem das Blech 'warm' in den Kunststoff des Achshalters gedrückt wird,

und zwar am besten so weit, daß es nicht aufträgt. Ansonsten ist das Chassis an den betreffenden Stellen

etwas zu schwächen. Wohl nur etwas für Könner.

In ähnlicher Bauweise kann man auch bei den 3-achsigen Preußen-Abteilwagen verfahren. Im Bild rechts ist

ein solches Achslager zu sehen. Auch hier sind wieder zwei Drähte an einen Messingstreifen angelötet,

wobei auf einen seitlichen Versatz von ca. 1 mm geachtet werden muß (Methode 1). Etwas 'kitzlig' ist hier das

Löten: Dicht nebeneinander liegen die beiden Lötstellen für den Achsschleifer und den

Anschlußdraht. Man muß beim Löten aufpassen, daß sich die danebenliegende nicht wieder

auflöst. Das Ganze wird befestigt, indem das Blech 'warm' in den Kunststoff des Achshalters gedrückt wird,

und zwar am besten so weit, daß es nicht aufträgt. Ansonsten ist das Chassis an den betreffenden Stellen

etwas zu schwächen. Wohl nur etwas für Könner.

Erst einmal nur eine Idee (Methode 2):

Erst einmal nur eine Idee (Methode 2):Man könnte auch einen ganz anderen Weg gehen, die Federdrähte zu befestigen: Man klebe von oben auf den Achshalter genau zwischen den beiden Rippen eine kleine Platine (17 x 8,2 mm; 0,8 mm dick) mit Kupferseite nach unten und befestige an dieser die Drähtchen. Nur muß man dabei aufpassen, daß das Ganze noch zu montieren ist, und daß die Räder frei laufen können.

Dies haben wir mit gutem Erfolg ausgeführt, s. nebenstehendes Bild. Dabei wurden die Schrägen zur

Versteifung des Achshalters in der Mitte etwas ausgenommen, was der Stabilität nur unwesentlich abträglich

ist.

Dies haben wir mit gutem Erfolg ausgeführt, s. nebenstehendes Bild. Dabei wurden die Schrägen zur

Versteifung des Achshalters in der Mitte etwas ausgenommen, was der Stabilität nur unwesentlich abträglich

ist.Leider kommt hier ein Problem beim Zusammenbau des Wagens auf:

Der Spritzlig 'Trittbretter' liegt mit einem Steg in der gerade beschriebenen breiten Nut zwischen den Rippen des Achshalters und läßt auch nicht 1/10 mm Platz für das gerade beschriebene Platinchen. Dieser Steg muß herausgesägt werden, wobei zu beachten ist, daß die beiden Rippen des Achshalters noch aufliegen können. Ansonsten ist die gesamte Achsgeometrie 'hin', und der Wagen ist Schrott.

Methode 3: Die beiden Löcher im Achshalter verleiten gerade dazu, einen dritten Weg auszuprobieren: Man könnte ein sehr dünnes Blech (0,05 mm) zwischen Achshalter und Lagerattrappe legen und somit den Strom direkt von den Spitzen der Achse abnehmen. Dies klappt auch sehr gut; aber es muß der Achshalter in dem Bereich, wo die Bleche zur Mitte geführt werden, um deren Dicke ausgenommen werden, da auch hier der Trittbrett-Spritzling aufliegt und somit der Wagen nur unter Klemmen zusammengebaut werden könnte.

Methode 4: Faßt man all diese Ideen zusammen, kommt man zu dem extrem einfachen Ergebnis, daß es

ausreicht, wenn man das dünne Blech nimmt (Methode 3) und es warm in den Achshalter drückt (Methode 1)

oder es anklebt. Am freien Ende wird das Kabel zur Versorgung der Innenbeleuchtung angelötet. Fertig.

Methode 4: Faßt man all diese Ideen zusammen, kommt man zu dem extrem einfachen Ergebnis, daß es

ausreicht, wenn man das dünne Blech nimmt (Methode 3) und es warm in den Achshalter drückt (Methode 1)

oder es anklebt. Am freien Ende wird das Kabel zur Versorgung der Innenbeleuchtung angelötet. Fertig.Im Bild links erkennt man, daß das Blech relativ tief eingeschmolzen wurde (Vorsicht, nicht allzu tief!), und auch die Feilenstriche, mit denen das Gebilde wieder planiert wurde; des weiteren die kleine Lötfahne, an die später das Kabel angelötet wird.

Diese letzte Methode stellt sich als das Nonplusultra heraus. Die Befestigung der Bleche geht schnell und fast problemlos. Die Kontaktsicherheit ist sehr gut und die Bremswirkung fast Null. Zwei Nachteile sollen aber nicht verschwiegen werden: einmal muß der Wagen völlig auseinandergebaut werden, um an die Achshalter zu gelangen, und zweitens wird die Beschaffung der dünnen Bleche wohl schwierig werden. Die Bleche des Autors stammen aus dem Roco-VT11 (Kontaktfedern als Ersatzteile für die Innenbeleuchtung der Zwischenwagen). Leider wird dieses Modell seit geraumer Zeit unbeleuchtet ausgeliefert, so daß diese Federbleche wohl nicht mehr als Ersatzteil verfügbar sein werden. Hier ist Suchen angesagt. Vielleicht könnte man kleine Relais schlachten?

Bei diesem Tip ging es nur um die (mechanische) Möglichkeit, den Strom sicherer von den Schienen abzunehmen und in den Wagen zu führen. Dies wurde ausführlich anhand der Donnerbüchsen und der 3-achsigen Umbau- und Abteilwagen erklärt, rein zufällig alles Roco-Produkte. Was man dann weiter anstellen könnte, steht in den Tips und Tricks Nr. 15 oder, noch viel besser, weil später entwickelt, im Projekt 10.

30.04.2009:

Wir haben einen Beitrag zum Selbstbau von geteilten Achsen veröffentlicht.

Für weitere Fragen stehen gern zur Verfügung:

- der MEC; Besichtigung und Fachsimpelei z.B. an unseren "Club-Abenden"

- der Autor: Hans Peter Kastner